چگونه موتورهای دنده DC براش نقش حیاتی در صنایع مختلف دارند؟

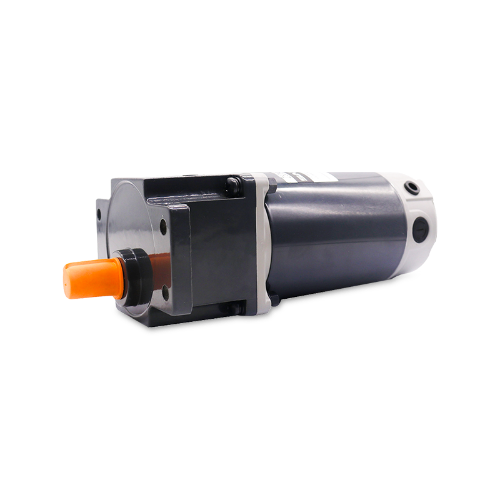

در توسعه سریع صنعت و فناوری مدرن، موتورهای الکتریکی به عنوان یکی از اصلی ترین منابع انرژی، نقش تعیین کننده ای در زمینه های مختلف ایفا می کنند. به طور خاص، برس موتورهای دنده DC با مزایای ساختاری منحصر به فرد و طیف گسترده ای از کاربردها، به بخشی ضروری از بسیاری از دستگاه های مکانیکی و الکترونیکی تبدیل شده است.

اصل کار موتورهای دنده DC براش

موتورهای دنده DC براش ترکیبی از یک موتور DC و یک سیستم دنده هستند. موتور DC انرژی الکتریکی را از طریق همکاری برس ها و یک کموتاتور به انرژی مکانیکی تبدیل می کند، در حالی که سیستم چرخ دنده با انتقال گشتاور نیرو را منتقل می کند. در مقایسه با موتورهای DC سنتی، این نوع موتور با افزودن یک سیستم کاهش دنده به انتهای خروجی موتور، به موتور اجازه می دهد تا گشتاور بالاتر، کنترل سرعت دقیق تر و ظرفیت بار بیشتری را ارائه دهد.

اصل کار یک موتور DC برس خورده امکان کنترل چرخش رو به جلو و معکوس موتور را از طریق تغییر در جریان و تماس برس فراهم می کند. هنگامی که برس ها با کموتاتور تماس می گیرند، جهت جریان تغییر می کند و در نتیجه جهت چرخش و سرعت موتور تغییر می کند. این اصل به موتور اجازه می دهد تا به کنترل سرعت نسبتاً دقیق دست یابد و همچنین امکان کنترل توان خروجی را با تنظیم ولتاژ و جریان فراهم می کند.

ویژگی های ساختاری موتورهای دنده DC برس خورده

موتورهای دنده DC برس دار از چندین جزء اصلی تشکیل شده اند که هر کدام نقش کلیدی در عملکرد کارآمد موتور دارند. بدنه موتور، استاتور، روتور، برس ها، کموتاتور و سیستم چرخ دنده ساختار کامل این موتور را تشکیل می دهند.

براش ها و کموتاتور

موتورهای DC برس خورده به تغییر جهت جریان از طریق برس ها و یک کموتاتور دست می یابند. اصطکاک بین برس ها و کموتاتور موتور را مستعد سایش در طول کارکرد طولانی مدت می کند، بنابراین تعمیر و نگهداری و تعویض جنبه های مهم استفاده از موتور است.

سیستم دنده

عملکرد اصلی سیستم دنده تبدیل چرخش پر سرعت موتور به خروجی با سرعت کم و گشتاور بالا است. نسبت کاهش دنده، انتخاب مواد و طراحی دنده به طور مستقیم بر عملکرد خروجی و عمر مفید موتور تأثیر می گذارد.

استاتور و روتور

استاتور بخش ثابت موتور است که عمدتاً مسئول تولید میدان مغناطیسی است. روتور قسمت دوار موتور است که از طریق تعامل جریان و میدان مغناطیسی حرکت ایجاد می کند. طراحی روتور نه تنها بر عملکرد راه اندازی موتور تأثیر می گذارد بلکه بر ظرفیت بار آن نیز تأثیر می گذارد.

این اجزای ساختاری اصلی یکدیگر را تکمیل می کنند و از پایداری و کارایی موتور دنده DC برس خورده اطمینان می دهند.

کاربردهای موتورهای دنده DC Brushed

موتورهای دنده DC برس دار به طور گسترده در صنایع مختلف، به ویژه در کاربردهایی که نیاز به کنترل با دقت بالا و گشتاور خروجی بالا دارند، استفاده می شود.

تجهیزات اتوماسیون

در تجهیزاتی مانند روباتها، تسمههای نقاله و خطوط تولید خودکار، موتورهای دنده DC برس خورده به دلیل کنترل دقیق عالی و راندمان بالا، منبع تغذیه ترجیحی هستند. سرعت و گشتاور موتور را می توان از طریق یک واحد کنترل الکترونیکی (ECU) تنظیم کرد تا نیازهای عملیات پیچیده خودکار را برآورده کند.

لوازم خانگی

موتورهای دنده DC برس خورده معمولاً در لوازم خانگی مانند مسواک برقی، جاروبرقی و ماشین لباسشویی یافت می شوند. آنها از یک سیستم دنده برای کاهش سرعت استفاده می کنند و خروجی با سرعت کم و گشتاور بالا را برای به حرکت درآوردن تجهیزات برای انجام کارهای روزانه فراهم می کنند.

ابزار قدرت

ابزارهای برقی مختلف مانند دریل برقی و پیچ گوشتی برقی نیز به طور گسترده از این نوع موتور استفاده می کنند. به دلیل ساختار جمع و جور، گشتاور بالا و قدرت قابل تنظیم، سیستم های محرک ایده آل برای این دستگاه ها هستند.

اسباب بازی و مدل

بسیاری از اسباببازیهای الکتریکی، ماشینهای مدل و هواپیماهای کنترل از راه دور از موتورهای دندهای DC استفاده میکنند. انعطاف پذیری و کارایی آنها باعث می شود حرکت اسباب بازی ها پایدارتر و دقیق تر شود و تعامل و سرگرمی اسباب بازی ها افزایش یابد.

تجهیزات پزشکی

در دستگاه های پزشکی، به ویژه برخی از وسایل کوچک قابل حمل مانند ویلچر برقی و هواکش، موتورهای دنده DC برس خورده نیز نقش مهمی دارند. این دستگاه ها به پایداری و قابلیت اطمینان بالایی از موتور نیاز دارند و موتورهای دنده DC برس خورده می توانند این الزامات را برآورده کنند.

چگونه موتور دنده DC برس دار مناسب را انتخاب کنیم؟

هنگام انتخاب یک موتور دنده DC برس، چندین فاکتور کلیدی باید در نظر گرفته شود. این عوامل نه تنها بر عملکرد موتور تأثیر می گذارد، بلکه به طور مستقیم بر عملکرد کلی تجهیزات نیز تأثیر می گذارد.

قدرت و گشتاور نامی موتور

انتخاب قدرت و گشتاور مناسب بر اساس نیازهای استفاده از تجهیزات بسیار مهم است. توان بسیار کم ممکن است از عملکرد عادی موتور جلوگیری کند، در حالی که قدرت بیش از حد ممکن است منجر به اتلاف انرژی غیر ضروری شود.

نسبت دنده و کارایی

نسبت دنده به طور مستقیم سرعت و گشتاور در خروجی موتور را تعیین می کند. برنامه های مختلف ممکن است به نسبت های مختلف دنده نیاز داشته باشند. بنابراین، انتخاب نسبت دنده مناسب نه تنها می تواند بازده موتور را بهبود بخشد، بلکه طول عمر موتور را نیز افزایش می دهد.

محیط عملیاتی موتور

محیط کار موتور تأثیر مستقیمی بر طول عمر و پایداری آن دارد. به عنوان مثال، اگر موتور نیاز به کار در محیط های سخت (مانند دمای بالا، رطوبت بالا، گرد و غبار و غیره) داشته باشد، باید یک موتور با عملکرد حفاظتی خوب انتخاب شود.

روش کنترل و قابلیت کنترل سرعت

کاربردهای مختلف نیازمندی های متفاوتی برای قابلیت های کنترل سرعت موتور دارند. برخی از برنامه ها به کنترل دقیق سرعت نیاز دارند، در حالی که برخی دیگر نسبت به تغییرات سرعت حساسیت کمتری دارند. بنابراین، عملکرد کنترل سرعت موتور باید با توجه به کاربرد واقعی انتخاب شود.

نگهداری و طول عمر

اگرچه موتورهای دنده DC برس دار چگالی توان و دقت کنترل بالایی دارند، اما به دلیل وجود برس ها و کموتاتورها دارای مشکلات سایش خاصی هستند. بنابراین، درک چرخه تعمیر و نگهداری موتور و طول عمر مورد انتظار برای اطمینان از عملکرد پایدار طولانی مدت تجهیزات بسیار مهم است.

سوالات متداول

1. تفاوت بین موتورهای گیربکس DC براش و موتورهای DC بدون جاروبک چیست؟

تفاوت اصلی بین موتورهای گیربکس DC براش و موتورهای DC بدون جاروبک در سیستم کموتاسیون نهفته است. اولی از برس و یک کموتاتور برای تغییر جهت جریان استفاده می کند، در حالی که دومی از یک سیستم کنترل الکترونیکی برای کموتاسیون استفاده می کند. موتورهای براشلس طول عمر و راندمان بالاتری دارند، اما معمولاً گرانتر هستند. در مقابل، موتورهای برس دار قیمت کمتری دارند و برای کاربردهای حساس به بودجه مناسب هستند.

2. آیا موتورهای دنده DC برس خورده نیاز به تعمیر و نگهداری منظم دارند؟

بله، موتورهای گیربکس DC برس خورده نیاز به تعمیر و نگهداری منظم دارند، به ویژه برس ها و کموتاتور. این قطعات پس از کارکرد طولانی مدت فرسوده می شوند، بنابراین برای اطمینان از عملکرد طبیعی موتور نیاز به بررسی و تعویض دارند.

3. آیا می توان از موتورهای دنده DC برس خورده در محیط های با دمای بالا استفاده کرد؟

مقاومت دمایی موتورهای دنده DC برس خورده تحت تأثیر مواد و طراحی آنها است. موتورهای معمولی ممکن است نتوانند برای مدت طولانی در محیط های با دمای بالا به طور پایدار کار کنند. بنابراین در محیط های کاری با دمای بالا توصیه می شود موتوری با مقاومت در برابر دمای بالا انتخاب و به سیستم خنک کننده مناسب مجهز شود.

4. چگونه می توان راندمان موتورهای دنده DC برس خورده را بهبود بخشید؟

روش های بهبود راندمان موتور شامل بهینه سازی ظرفیت بار موتور، انتخاب نسبت دنده مناسب، استفاده از مواد کم اصطکاک و پیکربندی منطقی سیستم خنک کننده است. اطمینان از اینکه موتور در حالت بهینه خود کار می کند نیز عامل مهمی در بهبود راندمان است.

5. طول عمر یک موتور دنده DC برس خورده چقدر است؟

طول عمر یک موتور تحت تأثیر عوامل متعددی از جمله محیط کار، بار موتور و دفعات استفاده است. به طور کلی، طول عمر یک موتور دنده DC برس دار چند هزار تا ده ها هزار ساعت است. نگهداری معقول و شرایط کاری مناسب می تواند به طور موثر طول عمر موتور را افزایش دهد.

زبان

زبان